Tesla wil ‘gigacasting’ verder uitbreiden voor 'unboxed'-productie

Stuk voor stuk

Tesla gebruikt nu al gigacasting-techniek om de productiekosten terug te dringen, maar wil in de toekomst complete bodemplaten uit één stuk maken met de Giga Press. Het uiteindelijke doel is de invoer van wat Tesla de unboxed-productiemethode noemt, helemaal anders dan nu gebeurt.

Met gigacasting bedoelen we een proces waarbij een fabriek met behulp van een gigantische pers grote onderdelen uit één stuk maakt. Zo'n pers heet bij Tesla (uiteraard) Giga Press en is bedacht door de Italiaanse Idra Group. Op dit moment haalt Tesla grote delen van de voorkant en achterkant van de bodemplaat van de Model Y al uit deze pers, waarmee het merk een belangrijke eerste stap heeft gezet. Reuters zegt echter van interne bronnen te hebben begrepen dat de Giga Press nog veel gigantischer moet worden. Het doel is het maken van een hele bodemplaat uit één stuk. Dat zou enorm veel geld schelen, melden de bronnen, omdat je zo’n onderzijde doorgaans uit ongeveer vierhonderd onderdelen opbouwt.

De bodemplaat-uit-één-stuk is een onderdeel van een al eerder aangekondigde productiemethode die Tesla unboxed noemt. Daarbij wil de fabrikant het productieproces helemaal opnieuw doordenken en een andere volgorde introduceren, zodat het proces simpeler en dus goedkoper wordt en robots het ook gemakkelijker door kunnen voeren. Deels gebeurt dit al. Dankzij de huidige Giga Press, maar ook doordat Tesla het accupakket als onderdeel van de vloer inzet en bepaalde interieurdelen, zoals de voorstoelen, er al op laat monteren voordat de vloer met de rest van de auto wordt verenigd.

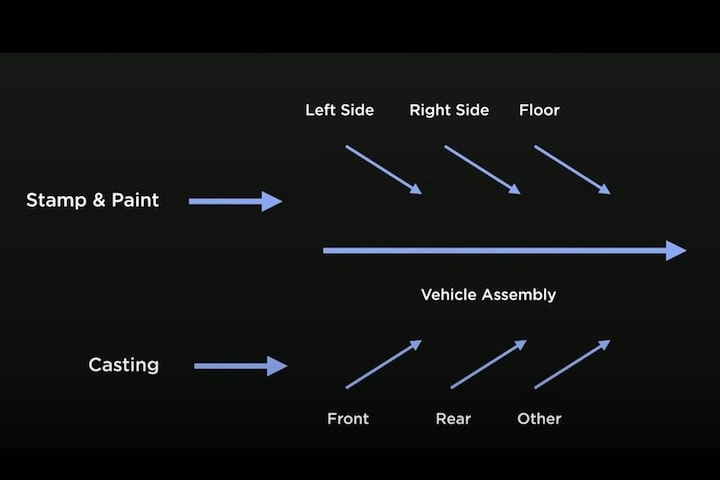

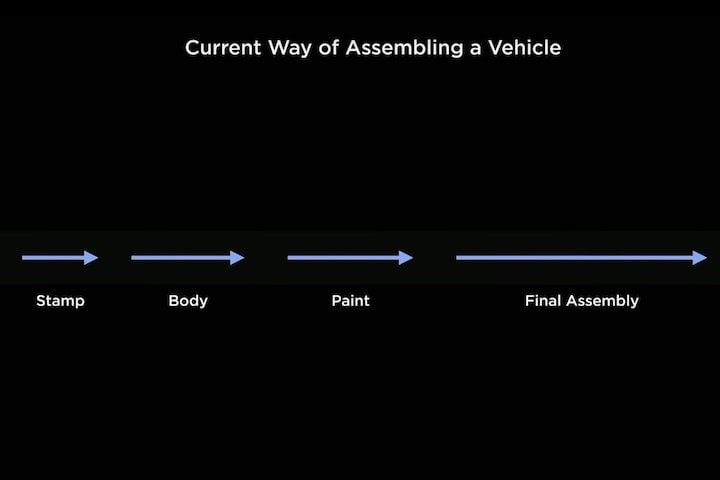

De huidige manier van produceren boven, de 'Unboxed'-methode onder.

Unboxed betekent dat de fabriek verschillende componenten, bijvoorbeeld linkerzijkant, rechterzijkant, voorkant, achterkant en bodemplaat, al volledig in elkaar zet en pas dan met elkaar verenigt. Dat maakt de verschillende ‘stukken’ rondom veel toegankelijker voor mensen of robots en voorkomt dat je onderdelen meerdere keren moeten monteren, zoals nu bijvoorbeeld met deuren vaak het geval is. Ook schroeven monteurs een interieur nu doorgaans in elkaar terwijl ze door de portieropeningen reiken, in een verder al aardig complete auto, wat het productieproces in de ogen van Tesla onnodig complex maakt. De kans op verstoringen van de gehele productielijn zou bij de huidige methode bovendien erg groot zijn: één opstopping bij de eindmontage houdt de gehele auto - en de auto's erachter - tegen. Door eerst verschillende, grotere delen helemaal af te monteren verklein je volgens Tesla de kans op zo'n serieuze verstoring.

In de bovenstaande fotogalerij vind je na de openingsplaat achtereenvolgens het huidige en het door Tesla gewenste productieproces. Een gedetailleerde bespreking van die wensen is hier te vinden.

PRIVATE LEASE Tesla

Ontdek deze occasions: had je ze al gezien?

Lees ook

In de Tesla Model Y, Model 3, Model S en Model X kun je praten met AI-assistent Grok

China verklaart de oorlog aan het ‘yoke-stuur’

Tesla’s FSD officieel in Nederland, maar voorlopig ‘meerijden met meerijden’

Volvo en Tesla verwachten flink minder CO2-credit-inkomsten in 2026